カメラ1台・クリック3回!スカイロジック「DeepSky」で微小欠陥を即発見

現場ユーザーが簡単に運用できるオールインワン&シンプル操作のAI画像検査ソフト

ハードとソフトを融合し量産ラインに導入できるAI外観検査ソリューション

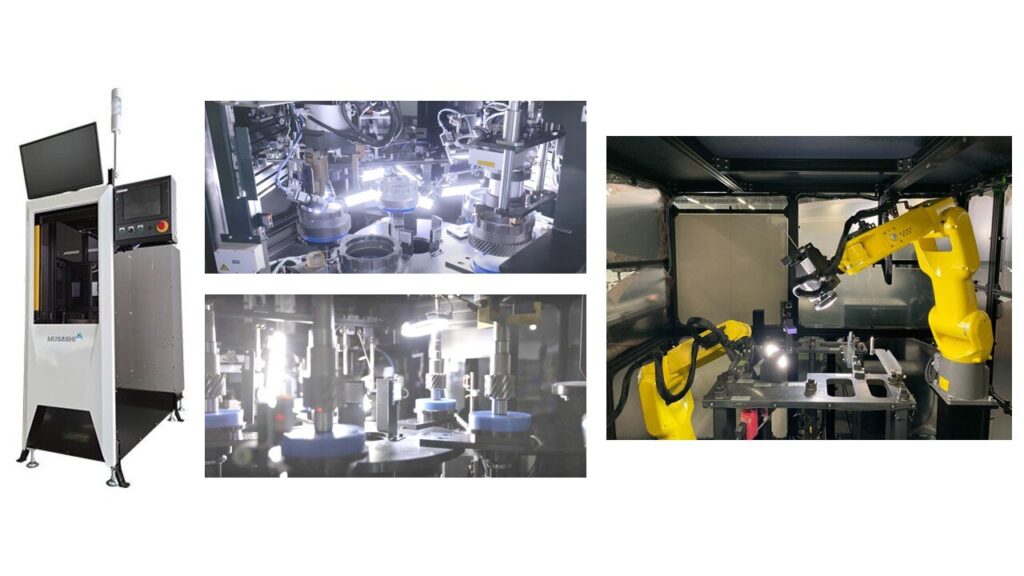

武蔵精密工業グループが開発したAI外観検査専用機です。

80年以上の製造現場の知見を活かした堅牢な検査装置(ハードウェア)に、Musashi AI独自の画像認識アルゴリズム(ソフトウェア)を組み合わせ、厳しい品質基準が要求される量産ラインでも稼働可能な外観検査システムを提供します。

既に自社工場やトヨタ自動車などで実稼働しており、リアルな生産現場で培ったノウハウにより顧客ラインへのスムーズな導入が可能です。

| 対応材質 | |

|---|---|

| 対応形状 | |

| 検出対象欠陥 | |

| 検出精度 | 94% |

| 誤検出率 | 6% |

| 照明条件 | 各検査対象部品に合った照明環境を構築。例えばギア歯面検査ではリング照明や斜光照明を組み合わせ微細傷を強調します。エッジAIデバイスと組み合わせ、照明の点灯同期で高速撮像を実現。現場の外乱光も考慮し筐体内を遮光する設計です。 |

| ライン対応 | インライン |

導入フロー確立: 初期検証(約2週)→機器製作・画像準備(3ヶ月)→AI学習(3ヶ月)→テスト検査(1~3ヶ月)→実装(3ヶ月)という標準プロセスで導入。PoC段階で無償撮像TRYを実施しAI対応可否を回答するなど、ユーザと協働で導入を進めます。

無償撮像TRYを実施し、提示いただいたワークでAI検査可能かを2週間程度で評価。その後、装置コンセプトや検査仕様の仮決め、見積提示まで行います。

発注後、検査装置の詳細設計・製作に着手。並行して最適なカメラ・照明を選定し撮像環境を構築。完成装置でサンプルワークを撮影し、AI学習用の画像データを収集します。

収集画像に対し専属アノテーターが教師データを作成し、高精度なAIモデルを開発。精度評価を行いながらアルゴリズムを調整し、要求精度を満たす検査モデルを構築します。

初期AIモデルを装置に実装し、単体テストおよびお客様ラインでの結合テストを実施。検査精度・処理速度を確認し、必要に応じ追加調整します。1~3ヶ月程度テスト稼働させ、安定性を検証します。

本番ラインへAI検査装置を正式導入し、量産稼働開始。稼働初期は現場データを収集して分析・再学習を繰り返し(過検知の低減等)量産品質に仕上げます。その後は安定運用と必要に応じたモデル更新対応を行います。

導入効果:

トヨタ自動車 本社工場のトランスミッション製造ラインにAI外観検査装置を導入。ギヤ歯面検査を自動化し、OK判定精度94%、NG検出率100%を達成して量産稼働中。検査員6名体制だった工程がAI装置監視2名体制に省力化。 詳細を見る導入効果:

SUBARU向けEV用大型部品や複雑形状部品への検査適用を実現。独自アルゴリズムの改良で対象範囲を拡大し、今まで自動化できなかった部品の検査をAI化。富士機械㈱から検査装置を新規受注するなど適用先が拡大。 詳細を見るはい。 トヨタ自動車本社工場で当社AI検査装置が2020年から量産稼働しています。他にも武蔵精密の自社工場やSUBARU向けなど導入実績があります。

装置据付やテストのため数日程度の計画停止をお願いする場合がありますが、可能な限り短縮します。事前に社内立ち上げを完了し、据付後すぐテストできるよう準備します。場合によってはライン並行設置後切替も検討します。

Musashi AIの装置では自動排出が可能です。AIがNG判定したワークを即時にエアブローやロボットで選別除去する機構を組み込めます。検査後の判定結果はデータベースに記録し、トレーサビリティも担保できます。

詳細情報や導入相談については、提供企業のページをご覧ください。

企業ページを見る