外観検査は、製造業における品質管理の中核を担う重要な工程であり、製品や部品の外観上の欠陥を検出し、品質を保証するために不可欠な検査手法です。現代の製造現場では、従来の人間による目視検査から、機械やAIを活用した自動検査システムまで、多様な手法が採用されており、それぞれに特徴と適用領域があります。本報告書では、外観検査の基本概念から最新の技術動向まで、製造業従事者が短時間で理解できるよう体系的に解説いたします。

外観検査の定義と目的

外観検査の基本概念

外観検査(visual inspection)とは、部品や製品の品質を維持・保証するために外観をチェックする検査であり、主に部品や製品の表面に付着した異物や汚れ、傷、バリ、欠け、変形などの外観上の欠陥を確認し、良否判定を行う工程です。この検査は人間の目による「目視検査」が主流であり、人間の五感(目・耳・鼻・舌・皮膚)を使って品質を判断する「官能検査」の代表例として、業界や製品を問わず幅広く実施されています。

外観検査の実施例として、食品パッケージに付着した異物検査、布に付着した汚れ検査、金属や樹脂部品についた傷検査、樹脂やゴムの成形時に発生する欠け・バリの欠陥検査、LEDの点灯抜けなどを確認する欠陥検査、塗装面の色・艶を確認する変色検査などがあります。これらの検査は、製品が市場に出る前の最終チェックとして機能し、不具合が見つかれば消費者に届く前に修正される重要な品質管理プロセスです。

外観検査の主要目的

外観検査の主要目的は、不良品の流出を防止し、製品品質を向上させることです。検査では、人間の目によって変色や傷、異物などを確認し、限度見本と見比べて良品・不良品を判定します。また、外観検査は単に良品と不良品の判断および不良品流出を防止するだけではなく、部品・製品品質を高めるうえでも重要な工程として位置づけられています。

さらに、外観検査は製造プロセスの改善にも寄与します。検査結果から得られる情報は、製造工程における問題点の特定や品質改善の指針として活用され、継続的な品質向上を支援します。検査精度を高めるためには、肉眼で確認する「目視外観検査」に加え、拡大鏡を用いる「拡大鏡外観検査」、顕微鏡を用いる「顕微鏡外観検査」などを実施する必要があります。

外観検査手法の種類と比較

基本的な外観検査項目の分類

外観の検査項目は、部品や製品によって大きく異なるため仕様書をもとに個別に規定されますが、一般的には三つの主要な分類に分けられます。分類1は仕様・形状・構造に関わる問題で、製品規格または仕様書で定められた形状・構造・寸法、色、意匠や印刷などが逸脱していないか外観上の問題点を検査する項目です。分類2は表面形状に関わる問題で、傷や付着物、シワや凹凸、触り心地などの部品・製品の表面状態に関わる問題点を検査します。分類3は仕上がりに関わる問題で、バリや欠けなど仕上がりの粗雑さ、丁寧さを測る指標となります。

これらの検査項目は品質面では非常に重要であり、汚れや異物の付着、傷、シワやムラなどは発生原因も多岐にわたり、問題の程度にも差があるため判断が難しい領域とされています。特に表面形状に関わる問題は、表面の凹凸が均一ではない、樹脂成形にシワや凹みなどが発生している、表面の手触りが異なる、ひっかき傷や擦れによる傷が発生している、汚れやチリなどが表面に付着しているなどの具体的な問題として現れます。

検査手法の比較表

| 検査手法 | 精度 | コスト | 速度 | 一貫性 | 適用範囲 | 主な利点 | 主な課題 |

| 目視検査 | 中程度 | 低~中 | 低 | 低 | 汎用性高 | 柔軟性・初期コスト低 | 疲労・主観性・バラつき |

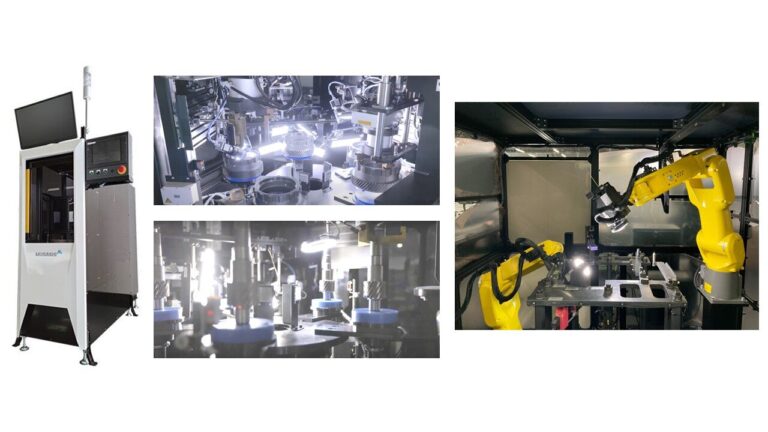

| インライン自動検査 | 高 | 高 | 高 | 高 | 特定用途 | 全数検査・高速処理 | 設備費・設計必要 |

| オフライン自動検査 | 高 | 中 | 中 | 高 | 抜取検査向け | 精密検査・設備費抑制 | 全数検査困難 |

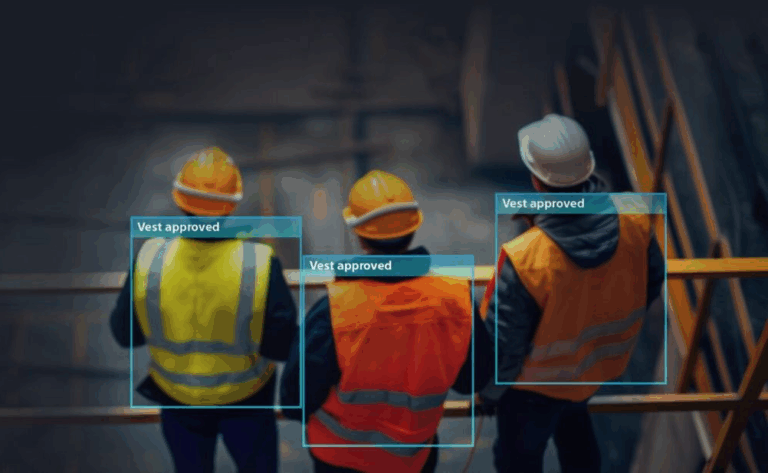

| AI画像検査 | 非常に高 | 高 | 高 | 非常に高 | 学習可能範囲 | 学習能力・複雑パターン対応 | 初期学習・データ要求 |

インライン検査とオフライン検査の特徴

インライン検査は製造ラインに検査手順を組み込む方法で、素早く検査が行える、全数検査に利用しやすい、自動化しやすく人件費を削減できるという主要なメリットがあります。一方で、自動化しない場合は人件費がかかり、自動化する場合は設備の設計が必要で設備費もかかるというデメリットがあります。

オフライン検査は製造ラインから分離した工程で行う方法で、精密な検査が可能、設備費が抑えられる、抜取検査に利用しやすいというメリットがあります。しかし、全数検査には向いておらず、検査員のスキルによりばらつきが出やすいというデメリットも存在します。

目視検査の課題と誤解

目視検査における主要課題

目視検査は、細かい傷や異物を検出する上で重要ですが、複数の深刻な課題を抱えています。検査員の個々の精度に差があり、教育に時間が掛かるため、機械に比べて効率が悪く、検査員の負担が大きいという問題があります。品質の一貫性の欠如は特に重要な課題で、目視検査は主観的であり、検査員の経験や視覚能力、その日のコンディションによって評価が異なる可能性があります。

長時間の作業により検査員の疲労が増し、注意力が低下し、欠陥の見逃しや誤判定が増える傾向があることも重要な課題です。生産量増加に伴い、人間による目視検査の限界が顕著になり、スケールの限界が明らかになっています。製品が複雑化すると、微細な欠陥や複雑なパターンの欠陥を検出するのが困難になり、新しい製品ラインや検査基準が導入されるたびに新たな訓練や教育が必要となります。

よくある誤解と実際

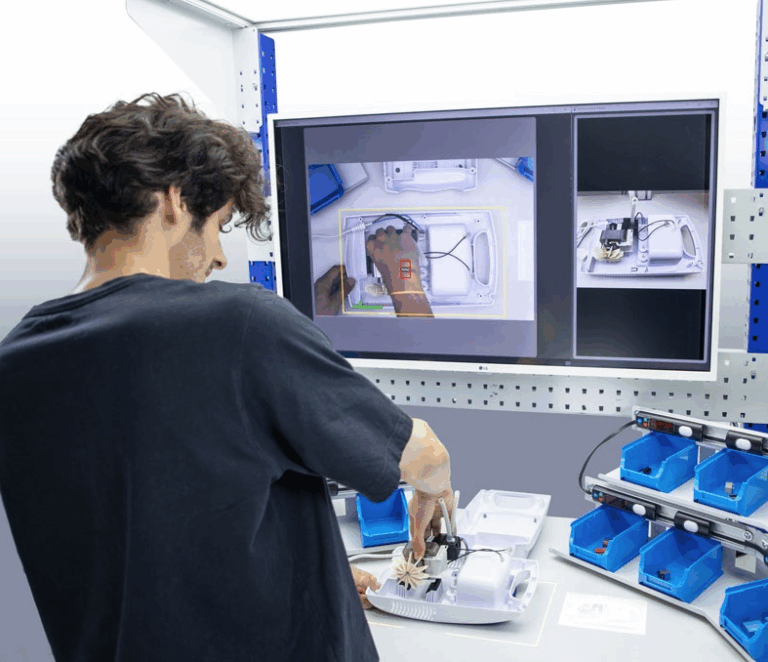

外観検査に関する一般的な誤解として、「目視検査は完全である」という認識がありますが、実際には判断基準が曖昧になりやすく、検査員の経験や体調によって誤判断が生じやすいという問題点があります。また、「自動化は必要ない」という考えもありますが、近年では人間の目のかわりに画像処理システムを活用し、撮像したデータから部品・製品の異物や傷などの外観検査を実施する企業が増えています。

さらに、「コストが安い」という誤解もありますが、実際には人間による検査が中心になるためコスト・手間もかかり、熟練検査員の高齢化による技術継承の困難さや後継者不足、人手不足による人件費の上昇が目視検査のコストに直結している現実があります。検査員による評価にバラつきがあり、均一した基準で評価することが難しいという品質のバラつき問題も、多くの企業が直面している課題です。

外観検査システム導入チェックリスト

導入前の準備・評価項目

外観検査システムの導入を検討する際には、まず現在の検査体制の課題を明確化することが重要です。検査対象製品の特性(材質、形状、サイズ、欠陥の種類)を詳細に分析し、要求される検査精度と処理速度を定義する必要があります。また、予算計画(初期投資、運用コスト、ROI計算)を策定し、既存の製造ラインとの適合性を評価することが不可欠です。

品質管理における外観検査の重要性を考慮し、現在の目視検査における課題(疲労と注意力の低下、品質の一貫性の欠如、スケールの限界、複雑な欠陥の検出困難さ)を具体的に特定します。検査員の教育コストや人件費の高騰状況も評価し、自動化による改善効果を予測する必要があります。さらに、製品の複雑性増加や生産量増加への対応能力を検討し、将来的な拡張性も考慮した計画を立てることが重要です。

技術選択・システム設計項目

技術選択においては、目視検査、自動検査、AI検査の特徴を比較し、自社の要件に最適な手法を選定します。インライン検査とオフライン検査の選択では、全数検査の必要性、設備費用、製造ラインとの統合性を総合的に評価します。画像処理システムを採用する場合は、照明条件、カメラ仕様、画像解析アルゴリズムの選定が重要です。

AI技術を活用する場合は、学習データの収集・準備、アルゴリズムの選択、継続的な学習システムの構築を計画する必要があります。また、検査基準の定義と限度見本の作成、不良品のデータベース構築、判定アルゴリズムの最適化も重要な検討項目です。さらに、システムの信頼性、メンテナンス性、拡張性を評価し、長期的な運用を見据えた設計を行うことが求められます。

運用・保守計画項目

運用体制の構築では、操作者の教育訓練計画、保守・点検スケジュール、トラブル対応手順を明確化する必要があります。品質管理システムとの連携、検査データの記録・分析体制、継続的改善のプロセスも重要な要素です。特に、検査精度の監視・調整方法、システムの定期的な校正手順、異常検知時の対応フローを確立することが不可欠です。

また、検査結果のトレーサビリティ確保、品質データの統計的分析、改善提案の仕組みづくりも重要です。システムの性能評価指標(検出率、誤検出率、処理速度)を設定し、定期的な評価・改善を行う体制を構築します。さらに、技術進歩に対応したシステムアップデート計画、新製品への対応手順、緊急時のバックアップ体制も検討する必要があります。

結論

外観検査は製造業における品質管理の根幹を成す重要な工程であり、従来の目視検査から自動化・AI化への進化が急速に進んでいます。目視検査は柔軟性と初期コストの低さという利点がある一方で、主観性、疲労による精度低下、スケーラビリティの限界などの課題を抱えています。一方、自動検査システムやAI技術の導入により、一貫性の高い高精度検査が可能となり、生産性向上と品質安定化を実現できます。

製造業の発展とともに製品の複雑化や生産量の増加が進む中、外観検査システムの選択と導入は企業の競争力に直結する重要な戦略的判断となっています。適切な手法の選択、段階的な導入、継続的な改善により、品質向上とコスト削減を両立させることが可能です。今後は、AI技術のさらなる発展により、より高度で効率的な外観検査システムの実現が期待されており、製造業の品質管理における新たな標準となることが予想されます。