カメラ1台・クリック3回!スカイロジック「DeepSky」で微小欠陥を即発見

現場ユーザーが簡単に運用できるオールインワン&シンプル操作のAI画像検査ソフト

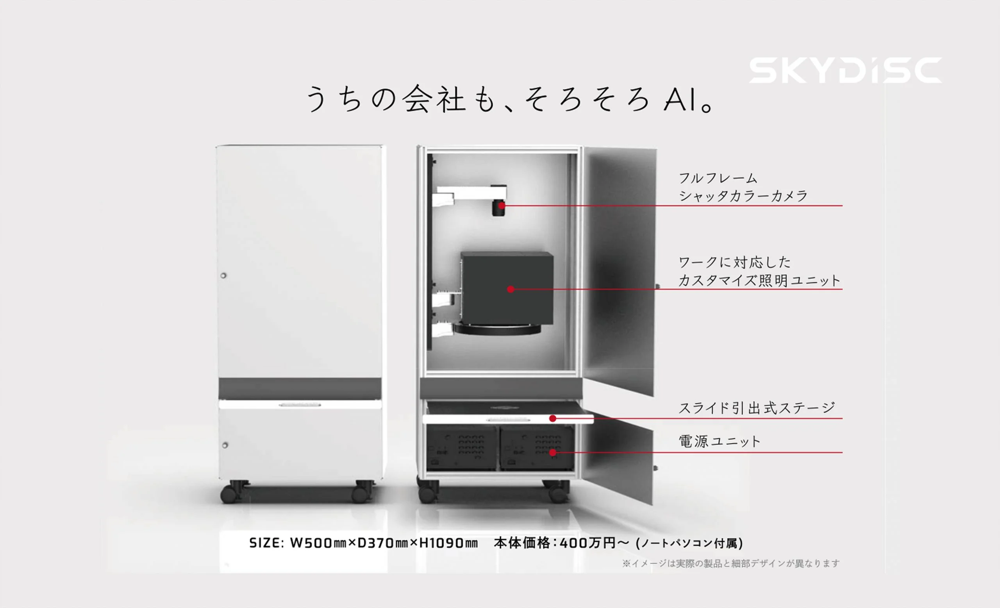

検品業務を効率化するAI外観検査機ローコストパッケージ

学習データ取得からAIモデル開発までセットで提供するAI外観検査機パッケージです。カメラ・照明による安定した画像撮影環境とAI判定結果の投影機能を備え、短期間・低コストで目視検査の自動化を可能にします。従来は難しかった検品工程へのAI導入を、大幅な時間・コスト削減とともに実現します。

| 対応材質 | |

|---|---|

| 対応形状 | |

| 検出対象欠陥 | |

| 必要カメラ台数 | 1台 |

| 照明条件 | ワークに応じたカスタマイズ照明ユニット付き。直射・斜光等を適切に設定し、材質や模様による光学的ばらつきを抑制 |

| ライン対応 | 両対応 |

検査装置にはノートPC搭載。撮像環境最適化済みでAI判定結果をリアルタイム表示可能。照度やカメラ設定も簡単に調整可能な設計

検査対象や現場環境の要件をヒアリングし、AI外観検査機をユーザ環境へ設置。撮像条件を調整しつつ初期データ取得を開始します。

装置でOK品約300枚・NG品100枚の画像を撮影収集。収集データに対し良品/不良品のラベリングを実施します。

スカイディスクが収集画像を用いてAIモデルを開発し、検査装置に実装します。評価用AIモデルでの精度検証を経て、本番モデルを構築します。

評価モデルで検査精度を検証し、要求精度を満たすよう閾値調整や追加学習を実施します。十分な精度が確認できた段階で本番運用へ移行します。

AI外観検査機による検査を本稼働。人は装置のワーク着脱と結果確認のみ行い、省力化を実現します。必要に応じ追加チューニングや保守対応。

導入効果:

食品製造ラインにてAI外観検査機を導入。髪の毛など異物混入検知を実現。 人手では見逃しがちな微細異物(~0.1mm)も検出し、検査員の負担軽減と検査精度向上を達成。 詳細を見る導入効果:

ダイカスト部品の外観検査にAIを適用。従来ルールベースでは検知困難だった鋳造品のキズをAIで検知。不良見逃しの減少と検査基準の統一化に成功。導入効果:

AI画像判定により従来人手に頼っていた検査の自動化に挑戦。人の感覚に近い柔軟な判定をAIで実現し、検査員6名→2名で運用可能に省人化 (※音検査事例含む)400万円〜

システム構成・カスタマイズ内容により変動

良品約300枚・不良約100枚が目安です。データが不足する場合も、PoCキット活用で短期間に必要画像を収集可能です。

微細な汚れ・傷でもAIが高精度に検出します。例えば模様付き製品の傷、材質の色ムラに埋もれた汚れ等、人では見逃すレベルも検知可能です。

本体約400万円~+AI開発約150万円~ 期間: 約3か月で導入可能です。 案件難易度やサンプル数で変動します。

詳細情報や導入相談については、提供企業のページをご覧ください。

企業ページを見る